- Szerző Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:14.

- Utoljára módosítva 2025-01-24 09:26.

A páncél megszelídítése

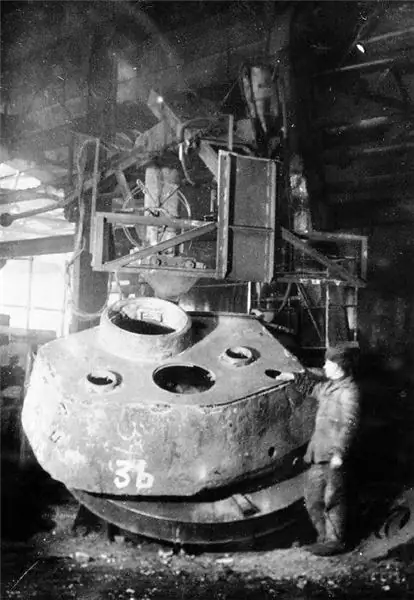

A T-34 közepes tartályok hajótestének és tornyának gyártásában az egyik fő probléma a hegesztett alkatrészek repedése volt. Minden a 8C páncél nagy keménységéről szól, amikor apró szakadások vagy mikrorepedések képződnek a hegesztett varrat mellett. A hegesztés utáni maradék feszültségek jelenléte a páncélozott jármű gyártása után először nem érezte magát, de idővel akár 500 mm hosszú repedések is megjelentek. Mindez természetesen csökkentette a tankpáncél ütésállóságát. Ennek a problémának a megoldására közvetlenül az evakuált vállalkozások termelésének megszervezése után, 1942 második felében a Páncélozott Intézet (TsNII-48) és a Szovjetunió Tudományos Akadémia Villamos Hegesztő Intézetének szakembereit vonzták be. A kutatást két vállalkozásnál végezték: a Nyizsnyij Tagilban található 183. számú Ural Tankgyárban és a Szverdlovszki Ural Nehézgépgyárban. Összesen júliustól októberig kohászok és anyagtudósok mintegy 9500 páncélozott alkatrész hegesztése során repedések kialakulását vizsgálták. A vizsgálat célja a 8C páncél legoptimálisabb kémiai összetételének megtalálása volt. Kiderült, hogy a páncél legfontosabb eleme ebben a helyzetben a szén. Ha tartalma a páncélban több mint 0,25%volt, a hegesztett varrat területén a keményített zóna keménysége élesen megnőtt, ami elkerülhetetlenül repedéshez vezetett.

De békeidőben nem volt könnyű biztosítani a páncélos acél ilyen alacsony széntartalmát, és háború idején ez egyáltalán lehetetlennek tűnt. A hegesztési ciklus apró "kozmetikai" változásai ausztenites elektródák, többhengeres rendszer segítségével a hegesztési varratok felhordásához és a szerelvények alacsony temperálása hegesztés után lehetővé tették, hogy a széntartalom felső határát csak 0,28% -ra emeljék.. Egyébként a német harckocsiiparban nem is hallottak a tankpáncélra vonatkozó ilyen komoly követelményekről - átlagosan a szén aránya 0,4-0,5%között mozgott. A hegesztési területen kialakuló repedések megjelenésének problémájára a megoldást az alkatrészek 150-200 Celsius fokos előmelegítésével, majd az alkatrészek lassú lehűtésével 30 percig 100 fokig hegesztették. Erre a célra a Páncélozott Intézet speciális induktivitásokat fejlesztett ki, amelyek a páncélozott alkatrészek helyi fűtését biztosítják a gázvágás vagy hegesztés zónájában. Az Ural Nehézgépgyártó Üzemben induktorokkal hegesztették az elülső rész illesztését az oldalakkal és a tetővel, valamint a tartályok edzett oldalsó részeiben lévő kiegyenlítő lyukak kivágásakor. Így megoldódott a közepes széntartalmú páncélcélok hegesztése során bekövetkező repedések problémája. Idővel a szverdlovszki üzem gyakorlatát más tartálygyárakra is kiterjesztették.

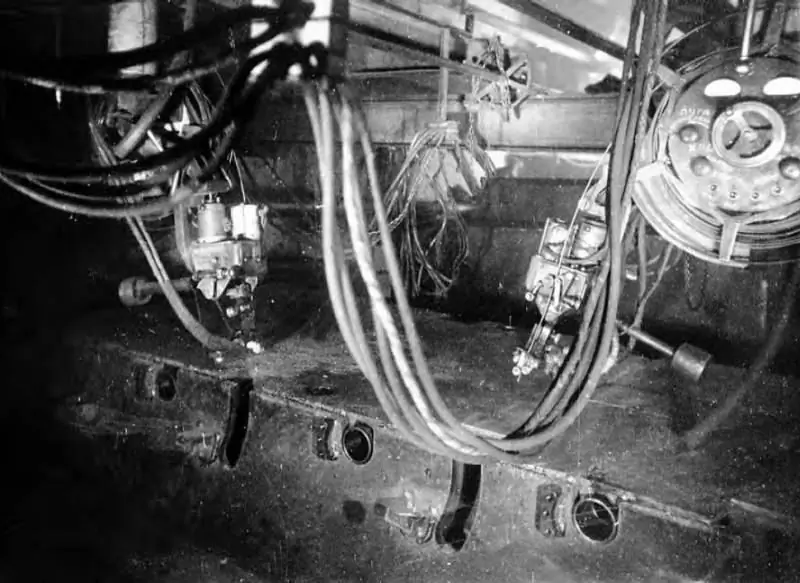

Hegesztőgépek

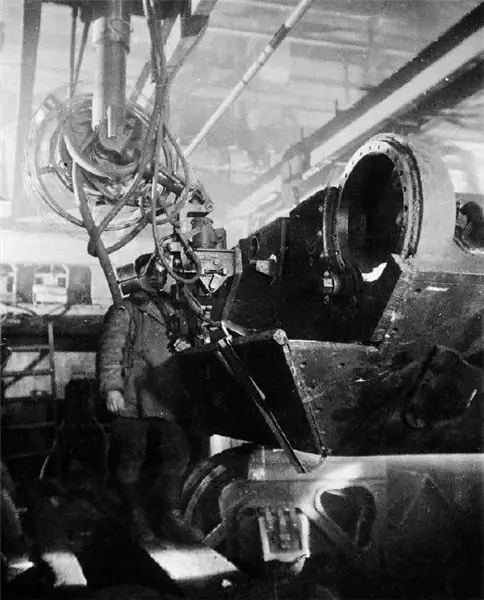

1941 júliusában a Népbiztosok Tanácsa parancsára a Szovjetunió Tudományos Akadémiájának Elektromos Hegesztő Intézetét evakuálták Nyizsnyij Tagilba. Ezért vezették be először Uralvagonzavodban a tartálytest automatikus merített ívhegesztését. Természetesen ez a technológia korábban is ismert volt, de Jevgenyij Oskarovich Paton akadémikus és a TsNII-48 alkalmazottai csoportja képes volt a páncélozott acélok hegesztésére adaptálni. Az egyik kiemelkedő tudós, aki hozzájárult a páncélozott hegesztés fejlesztéséhez, Vlagyimir Ivanovics Djatlov volt. A Harkovi Komintern Gyár alkalmazottaival együtt megoldotta a páncél repedésének problémáját hegesztés közben úgy, hogy alacsony széntartalmú huzalt vezetett be a hegesztőmedencébe (erről bővebben alább). 1942-ben egy tudós, a világon elsőként fedezte fel az ívfolyamatok önszabályozásának jelenségét fogyasztható elektródával, ami lehetővé tette a hegesztőgépek előtoló mechanizmusainak kialakításának jelentős egyszerűsítését. Emiatt viszonylag egyszerű, egymotoros hegesztőfejeket lehetett létrehozni, megbízhatóbbak és olcsóbbak. Dyatlov nélkül nem lehetett volna hatékony fluxusokat létrehozni az Ashinskiy kohászati üzem kohószén-kemencéinek salakjain alapuló salakok alapján, amelyeket "salak-fluxusoknak" neveztek el. 1943 októbere óta a tudós vezette az Uralvagonzavod hegesztő laboratóriumát, és 1944 -ig ebben a pozícióban maradt, amíg át nem helyezték a Központi Hajógyártási Technológiai Kutatóintézetbe.

De térjünk vissza a legendás T-34-hez, amely soha nem lett volna ilyen masszív tank, ha nem a páncélozott hajótestének (tornyainak) automatikus hegesztése a 183. számú és az UZTM gyárakban. Az automatikus hegesztőgépek használata lehetővé tette a hegesztési idő 3-6,5-szeres csökkentését. Ugyanakkor minden tartálytesthez legalább 40 lineáris méter hegesztési varratot használtak.

A T-34 mellett Paton akadémikus hegesztését alkalmazták a Cseljabinszk 200-as számú páncélozott hajótestben. Segítségével a KV tartálytest alját megfőzték, ami összesen körülbelül 15 futómétert tett ki a varratonként járművönként. Fontos, hogy a páncélhegesztés automatizálása lehetővé tette az alacsonyan képzett munkások bevonását a termelésbe - a hegesztőmesterek a háború során krónikus hiányt szenvedtek. 1942 júliusa óta Nyizsnyij Tagilban egyedülálló tartályszállító működik, amelyen 19 automata merülő ívhegesztő egység működött. Becsülje meg az innováció mértékét-ez 280 kiváló minőségű hegesztőt szabadított fel más munkák elvégzésére, és 57 alacsonyan képzett munkavállalót váltott fel. Maga Jevgenyij Oszkárovics akadémikus Paton a bolsevikok Szövetségi Kommunista Pártja Szövetségi Kommunista Pártja Szverdlovszki Regionális Bizottságának tankipar-osztályának titkárának címzett feljegyzésében maga Paton akadémikus 1942 márciusában beszélt az automatikus hegesztés bevezetésének hatékonyságáról (idézet N. Melnikov könyv "A Szovjetunió tartályipar a Nagy Honvédő Háború idején"):

"A fluxusrétegek alatti nagysebességű automatikus hegesztés nagy termelékenysége miatt a testek hegesztési ideje jelentősen csökken, és csökken a munkaerő, az áram és az elektródahuzal fogyasztása."

A kézi és automatizált hegesztésre fordított idő összehasonlítása megtalálható az OAO NPK Uralvagonzavod kiállítási komplexumának archívumában. Ezek szerint a hegesztőnek alig több mint öt órája kell hegesztenie például egy T-34 torony vállpánt szektorát, és az automatikus hegesztés ezt mindössze 40 perc alatt meg tudja tenni. Az alsó kötéseket manuálisan hegesztik három óra alatt, automatikus üzemmódban pedig egy óra alatt.

Harc a varrásért

Nem mondható el, hogy az automatikus hegesztőgépek hirtelen megjelentek a szovjet tartályipar összeszerelő üzemeiben. Először is, a kézi hegesztés aránya még mindig nagyon nagy volt a páncélozott termékek gyártásában, másodszor pedig először nem volt minden zökkenőmentes a technológiával. Nem lehetett biztosítani a hegesztéshez szükséges rugalmasságot - lehűlés után kemény és törékeny lett. Ez természetesen a legnegatívabban hatott a páncél lövedékállóságára. Az okok elemzése után kiderült, hogy minden arról szól, hogy túllépjük a hegesztett fém behatolási mélységét, összekeverjük a huzalfémet az nemesfémmel, és jelentős mértékben ötvözzük a hegesztett fémet. A TsNII-48 csoportjai I. F. Sribny vezetésével és a fent említett V. I. Dyatlov vezette Hegesztési Intézetből a 8C és 2P "ellenszegülő" páncélok hegesztésének alábbi módszereit javasolták és tesztelték. Először is ez a többmenetes hegesztés, amikor a gép több lépésben összekapcsolja a hegesztendő alkatrészeket. Ez biztosítja az ízületek alacsony behatolását, és erős és rugalmas varrat kialakulását. Nyilvánvaló, hogy egy ilyen technika nem a leghatékonyabb háborús körülmények között: elvégre a többáramú hegesztés sok időt igényel az egyszeri átmenethez képest.

A TsNII-48 és a Hegesztési Intézet második technikája egy alacsony széntartalmú acélhuzal fektetése a varratok hornyába, hogy csökkentse a páncélfém "fakulását". Ennek eredményeként a varrás a hűtés után plasztikusabb lett, a huzal komolyan csökkentette a hőmérsékletet a varrat hornyában, és megkétszerezte a hegesztőgépek termelékenységét. Ez bizonyult a leghatékonyabb technikának, amelyet még tovább fejlesztettek. Egy új hegesztési módszer "két vezetékben", amelyben egy második (töltő) vezetéket, amely nem csatlakozik az áramforráshoz, az elektródahuzalhoz képest szögben vezetik be a hegesztőmedencébe. A második huzal előtolását és átmérőjét úgy számítottuk ki, hogy a lerakódott fém mennyisége megegyezett a lerakott elektródahuzalból származó fém mennyiségével, vagyis a második huzal átmérőjének meg kell egyeznie az elektróda átmérőjével A huzalnak és az előtolásnak azonosnak kell lennie. Mivel azonban az automatikus fejeket fel kell szerelni az egyik huzal betáplálásáról a két vezeték betáplálására, ennek a módszernek a bevezetését elhalasztották, és felváltotta a módszer a rúdbehelyezéssel. Ennek ellenére már 1942. június-júliusában ezt a módszert alkalmazták a 183. számú üzemben, amikor a tartálytest alsó részének tételét íjgerendákkal hegesztették.

A tartálytestek (tornyok) hegesztésének automatizálásával kapcsolatos nehézségek szervezeti jellegűek is voltak. Érdemes megjegyezni, hogy a hegesztőgépeket még soha nem állították sorozatban össze, és valójában a Hegesztési Intézet kísérleti gyártásának termékei voltak. Ez megmagyarázza a tartályiparban az új technológiák kifejlesztésének lassúságát. Így 1942 végére a tartálygyárakban már csak 30-35 hegesztőgép volt, ami persze nem volt elég. Ezért az IM Zaltsman népbiztos 1943. március 28-i 200-as számú végzésével elrendelte a 183-as számú üzemben, hogy május közepéig további automatikus hegesztő egységeket telepítsen az Ural Nehézgépgyárba. automata gépeket, és június 15 -ig 5 egységet kellett szállítani a cseljabinszki gyárba. Ez a lépés egy volt a sok közül, amely lehetővé tette a hazai tartályipar számára, hogy elérje a frontra nagyon szükséges lánctalpas páncélozott járművek tervezett termelési céljait.