- Szerző Matthew Elmers [email protected].

- Public 2023-12-16 22:14.

- Utoljára módosítva 2025-01-24 09:26.

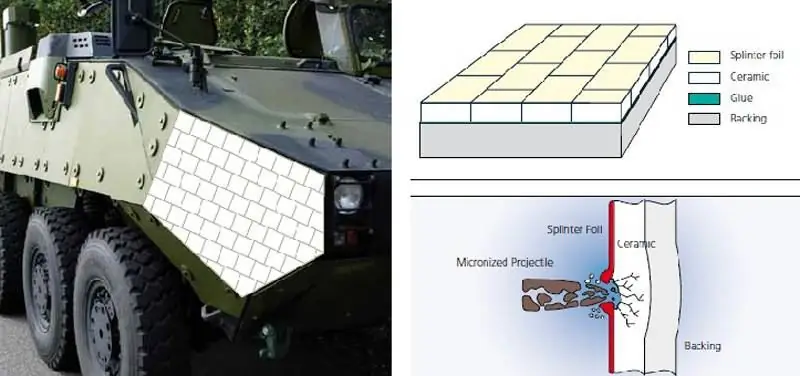

A katonai járművek hagyományosan nehéz, drága, de nagy szilárdságú páncél acélból készültek. A modern kerámia kompozit anyagokat egyre gyakrabban használják harci járművek nem csapágyvédelmeként. Az ilyen anyagok fő előnyei a lényegesen alacsonyabb költségek, a jobb védelem és a súly több mint felére történő csökkentése. Tekintsük a ballisztikus védelemhez ma használt modern kerámia alapanyagokat

A nagyon magas, a fémekénél lényegesen magasabb hőmérsékleteknek, a keménységnek, a legnagyobb fajlagos szilárdságnak és a merevségnek köszönhetően a kerámiát széles körben használják motorok, rakéta alkatrészek, szerszámok vágóélek, speciális átlátszó és átlátszatlan pajzsokat, amelyek természetesen a katonai rendszerek fejlesztésének kiemelt területei közé tartoznak. A jövőben azonban alkalmazási körének jelentősen bővülnie kell, mivel a világ számos országában végzett kutatás -fejlesztés keretében a plaszticitás, a repedésállóság és más kívánatos mechanikai tulajdonságok növelésének új módjait keresik. kerámialap és erősítő szálak kombinálása az úgynevezett kerámia mátrixban.kompozit anyagok (KMKM). Ezenkívül az új gyártási technológiák lehetővé teszik a nagyon tartós, kiváló minőségű, átlátszó, összetett formájú és nagy méretű termékek tömeggyártását látható és infravörös hullámokat továbbító anyagokból. Ezenkívül az új szerkezetek nanotechnológiával történő létrehozása lehetővé teszi tartós és könnyű, túlhevülésálló, vegyszerálló és ugyanakkor gyakorlatilag elpusztíthatatlan anyagok beszerzését. Ez a tulajdonságkombináció ma kölcsönösen kizárónak tekinthető, és így nagyon vonzó a katonai alkalmazások számára.

Kerámia-mátrix kompozit anyagok (KMKM)

Polimer analógjaikhoz hasonlóan a CMC -k egy alapanyagból, úgynevezett mátrixból és egy erősítő töltőanyagból állnak, amely egy másik anyag részecskéi vagy szálai. A szálak lehetnek folytonosak vagy diszkrétek, véletlenszerűen orientáltak, pontos szögekbe fektetve, különleges módon összefonódva, hogy adott irányban nagyobb szilárdságot és merevséget érjenek el, vagy egyenletesen oszlanak el minden irányban. Bármi legyen is az anyagok kombinációja vagy a szál orientációja, a mátrix és az erősítő komponens közötti kötés kritikus az anyag tulajdonságai szempontjából. Mivel a polimerek kevésbé merevek, mint az azokat erősítő anyag, a mátrix és a szálak közötti kötés általában elég erős ahhoz, hogy az anyag ellenálljon a hajlítás egészének. A CMCM esetében azonban a mátrix merevebb lehet, mint az erősítő szálak, így a kötési erő, hasonlóan optimalizálva a szál és a mátrix enyhe delokalizációjához, segít például az ütközési energia elnyelésében és megakadályozza a repedések kialakulását. ami egyébként törékeny pusztuláshoz és szétváláshoz vezetne. Ez a CMCM -et sokkal viszkózusabbá teszi a tiszta kerámiához képest, és ez a legfontosabb a nagy terhelésű mozgó alkatrészek, például a sugárhajtómű -alkatrészek tulajdonságai közül.

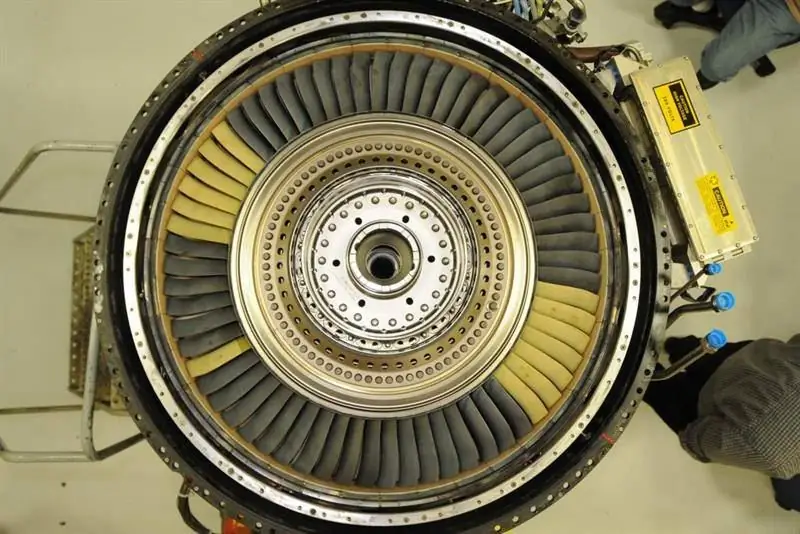

Könnyű és forró turbina lapátok

2015 februárjában a GE Aviation sikeres kísérleteket hirdetett az úgynevezett „a világ első nem statikus CMC készletéről repülőgépmotorhoz”, bár a vállalat nem hozta nyilvánosságra a mátrixhoz és a megerősítőanyaghoz használt anyagokat. Kisnyomású turbinalapátokról beszélünk az F414 turbóventilátor motor kísérleti modelljében, amelynek kifejlesztése további megerősítést kíván nyújtani arról, hogy az anyag megfelel-e a nagy ütésterhelésű üzemeltetésre vonatkozó deklarált követelményeknek. Ez a tevékenység az Adaptive Engine Technology Demonstrator (AETD) Next Generation Self-Adaptive Engine Demonstration Program része, amelyben a GE együttműködik az amerikai légierő kutatólaboratóriumával. Az AETD program célja olyan kulcsfontosságú technológiák biztosítása, amelyek megvalósíthatók a hatodik generációs vadászgépek motorjaiban, és a 2020-as évek közepétől az ötödik generációs repülőgépek, például az F-35 hajtóműveiben. Az adaptív hajtóművek képesek lennének szabályozni nyomásnövekedésüket és bypass arányukat repülés közben annak érdekében, hogy maximális tolóerőt érjenek el felszállás és harc közben, vagy maximális üzemanyag -hatékonyságot utazási repülési üzemmódban.

A vállalat hangsúlyozza, hogy a CMC -ből készült forgó alkatrészek bevezetése a sugárhajtómű "legmelegebb és legnehezebben terhelt" részeibe jelentős áttörést jelent, mivel korábban a technológia lehetővé tette a CMC használatát csak álló alkatrészek gyártásához, pl. nagynyomású turbina burkolat. A tesztek során az F414 -es motor KMKM turbinalapátjai 500 cikluson mentek keresztül - az üresjárati fordulattól a felszálló tolóerőig és vissza.

A turbina lapátok sokkal könnyebbek, mint a hagyományos nikkelötvözet lapátok, ami lehetővé tette, hogy a fémtárcsák, amelyekhez vannak rögzítve, kisebbek és könnyebbek legyenek - közölte a vállalat.

„A nikkelötvözetekről a motoron belül forgó kerámiákra való áttérés valóban nagy előrelépés. De ez tiszta mechanika” - mondta Jonathan Blank, a GE Aviation CMC és polimer kötőanyagok vezetője. - A könnyebb pengék kevesebb centrifugális erőt hoznak létre. Ez azt jelenti, hogy zsugorodhat a tárcsa, a csapágyak és más alkatrészek. A KMKM lehetővé tette forradalmi változtatások végrehajtását a sugárhajtómű tervezésében”.

Az AETD program célja, hogy a fajlagos üzemanyag -fogyasztást 25% -kal csökkentse, a repülési távolságot több mint 30% -kal növelje, és a maximális tolóerőt 10% -kal növelje a legfejlettebb 5. generációs vadászgépekhez képest. „A statikus CMC alkatrészekről a forgó alkatrészekre való áttérés egyik legnagyobb kihívása az a feszültségmező, amelyben működniük kell” - mondta Dan McCormick, a GE Aviation fejlett harci motorprogramjának vezetője. Ugyanakkor hozzátette, hogy az F414 -es motor tesztelése fontos eredményeket hozott, amelyeket az adaptív ciklusú motorban fognak használni. „Az alacsony nyomású CMC turbina lapátja háromszor kisebb súlyú, mint a fémlapát, amelyet kicserél, ráadásul a második gazdaságos üzemmódban nincs szükség a CMC lapát levegővel történő hűtésére. A penge mostantól aerodinamikailag hatékonyabb lesz, mivel nincs szükség a hűtőlevegő szivattyúzására."

A KMKM anyagok, amelyekbe a vállalat szerint több mint egymilliárd dollárt fektettek be, mióta a 90 -es évek elején elkezdték a munkájukat, ellenállnak a hagyományos nikkelötvözeteknél több száz fokkal magasabb hőmérsékletnek, és a kerámia mátrixban lévő szilícium -karbid szál megerősítés jellemzi őket.., ami növeli ütésállóságát és repedésállóságát.

Úgy tűnik, hogy a GE elég kemény munkát végzett ezeken a turbinalapátokon. Valójában a KMKM egyes mechanikai tulajdonságai nagyon szerények. Például a szakítószilárdság összehasonlítható a réz és az olcsó alumíniumötvözetek szakítószilárdságával, ami nem túl jó azoknál az alkatrészeknél, amelyek nagy centrifugális erőknek vannak kitéve. Ezenkívül a törésnél alacsony törzsfeszültséget mutatnak, azaz töréskor nagyon enyhén megnyúlnak. Ezeket a hiányosságokat azonban úgy tűnik sikerült kiküszöbölni, és ezen anyagok kis súlya határozottan jelentősen hozzájárult az új technológia győzelméhez.

Moduláris páncél nanokerámiával a LEOPARD 2 tankhoz

Összetett páncélos hozzájárulás

Bár a védelmi technológiák, amelyek fémrétegek, szálerősítésű polimer kompozitok és kerámiák kombinációi, jól megalapozottak, az iparág továbbra is egyre összetettebb kompozit anyagokat fejleszt, de ennek a folyamatnak számos részlete gondosan el van rejtve. A Morgan Advanced Materials jól ismert ezen a területen, tavaly a londoni Armored Vehicles XV konferencián díjat hirdetett a SAMAS védelmi technológiájáért. A Morgan szerint a brit hadsereg járművein széles körben használt SAMAS védelem olyan kompozit anyag, amelyet olyan anyagokkal erősítettek meg, mint az S-2 üveg, E-üveg, aramid és polietilén, majd lemezekké formálták és nagy nyomás alatt kikeményítették: „A szálak kombinálhatók hibrid kerámia-fém anyagokkal, hogy megfeleljenek a különleges tervezési és teljesítménykövetelményeknek."

A Morgan szerint a SAMAS páncélzat, amelynek teljes vastagsága 25 mm, és amelyet a személyzet védőkapszuláihoz használnak, több mint 1000 kg -kal csökkentheti a könnyű védett járművek súlyát az acélkapszulával rendelkező járművekhez képest. További előnyök közé tartozik a könnyebb javítás kevesebb, mint 5 mm -rel vastagabb vastagsággal és ennek az anyagnak a belső szövedék tulajdonságai.

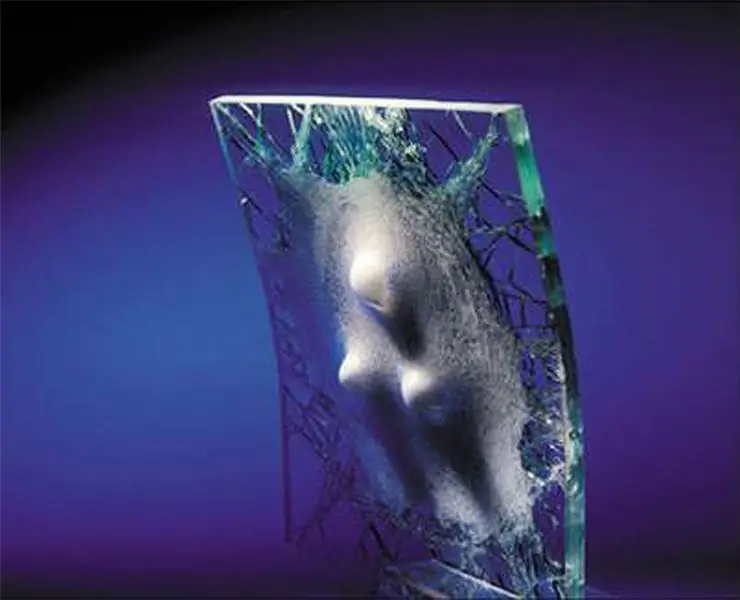

Kifejezett spinel haladás

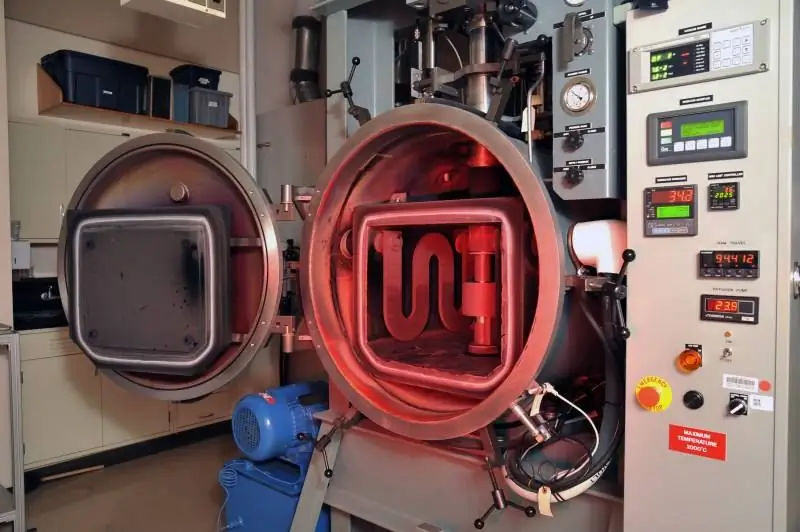

Az amerikai haditengerészeti kutatólaboratórium szerint virágzik a magnézium -alumínium -oxidon (MgAI2O4) alapuló átlátszó anyagok fejlesztése és gyártása, más néven mesterséges spinellek. A spinelleket már régóta nemcsak erősségükről ismerik - a 0,25 "vastag spinel ugyanolyan ballisztikus tulajdonságokkal rendelkezik, mint a 2,5" golyóálló üveg -, hanem azt is, hogy nehéz nagy részeket készíteni egyenletes átlátszósággal. Ennek a laboratóriumnak a tudósainak egy csoportja azonban új eljárást talált ki az alacsony hőmérsékletű szinterezéshez vákuumban, amely lehetővé teszi, hogy olyan alkatrészeket kapjon, amelyek mérete csak a prés méretétől függ. Ez jelentős áttörés a korábbi gyártási folyamatokhoz képest, amelyek az eredeti por olvasztótégelyben történő megolvasztásával kezdődtek.

Az új eljárás egyik titka a lítium -fluorid (LiF) szinterező adalékanyag egyenletes eloszlása, amely megolvasztja és megkeni a spinellszemcséket, így azok szinterezés közben egyenletesen eloszlanak. A lítium -fluorid és a spinellporok száraz keverése helyett a laboratórium kifejlesztett egy módszert a spinellrészecskék lítium -fluoriddal való egyenletes bevonására. Ez lehetővé teszi, hogy jelentősen csökkentse a LiF fogyasztását és növelje a fényáteresztő képességet az elméleti érték 99% -áig a spektrum látható és közepes infravörös régióiban (0,4-5 mikron).

Az új eljárást, amely lehetővé teszi különböző formájú optika gyártását, beleértve a repülőgép vagy drón szárnyával kényelmesen illeszkedő lapokat is, egy meg nem nevezett cég engedélyezte. A spinell lehetséges alkalmazásai közé tartozik a páncélozott üveg, amely a meglévő üveg tömegének kevesebb mint felét érinti, a katonák védőmaszkja, az optika a következő generációs lézerekhez és a multispektrális érzékelőüvegek. Amikor például tömegesen gyártanak repedésálló szemüveget okostelefonokhoz és táblagépekhez, a spinell termékek költségei jelentősen csökkennek.

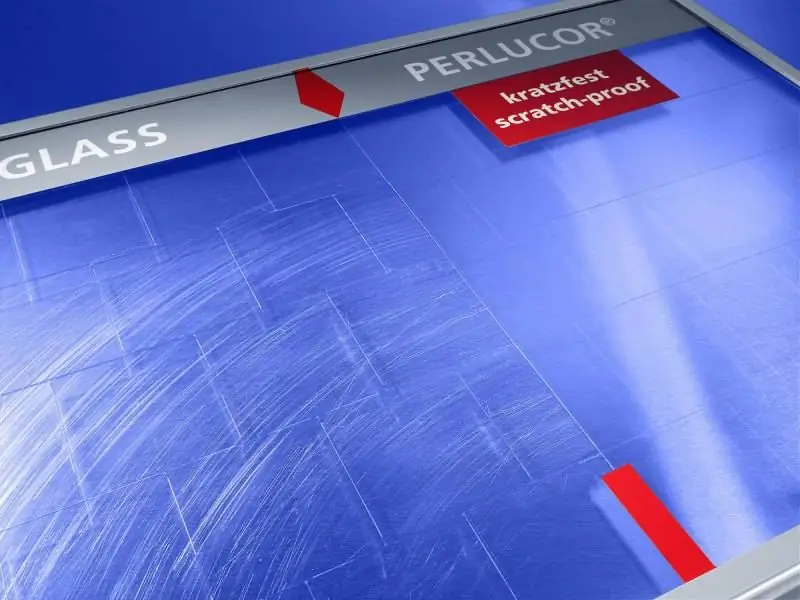

PERLUCOR - új mérföldkő a golyó- és kopásvédelmi rendszerekben

A CeramTec-ETEC néhány évvel ezelőtt kifejlesztette a PERLUCOR átlátszó kerámiát, jó kilátásokkal mind a védelmi, mind a polgári alkalmazásokra. A PERLUCOR kiváló fizikai, kémiai és mechanikai tulajdonságai voltak az anyag sikeres piacra lépésének fő okai.

A PERLUCOR relatív átlátszósága meghaladja a 90%-ot, három -négyszer erősebb és keményebb, mint a hagyományos üveg, ennek az anyagnak a hőállósága körülbelül háromszor nagyobb, ami lehetővé teszi 1600 ° C -ig történő használatát, rendkívül magas vegyszerállósággal rendelkezik, ez lehetővé teszi tömény savakkal és lúgokkal történő használatát. A PERLUCOR magas törésmutatóval rendelkezik (1, 72), amely lehetővé teszi a miniatűr optikai objektívek és optikai elemek gyártását, azaz olyan erőteljes nagyítású eszközök előállítását, amelyek polimerekkel vagy üveggel nem érhetők el. A PERLUCOR kerámialapok szabványos mérete 90x90 mm; mindazonáltal a CeramTec-ETEC kifejlesztett egy technológiát az ilyen formátumú, bonyolult formájú lapok előállítására, a vevői előírásoknak megfelelően. A panelek vastagsága különleges esetekben tized milliméter lehet, de általában 2-10 mm.

A védelmi piac világosabb és vékonyabb átlátható védelmi rendszereinek fejlesztése rohamos ütemben halad. Ehhez a folyamathoz jelentős mértékben hozzájárul a SegamTes cég átlátszó kerámiája, amely számos gyártó védelmi rendszerének része. A STANAG 4569 vagy az APSD szerint tesztelve a súlycsökkenés 30-60 százalékos nagyságrendű.

Az utóbbi években a SegatTes-ETEC által kifejlesztett technológiák fejlesztésének egy másik iránya alakult ki. A járműablakok, különösen a sziklás és sivatagi területeken, például Afganisztánban, hajlamosak a kőtörésekre és karcolásokra az ablaktörlő lapátok mozgásából a homokos, poros szélvédőn. Ezenkívül csökkennek a golyóálló üvegek ballisztikus jellemzői, amelyeket kőütés okozott. Az ellenségeskedések során a sérült üvegű járművek komoly és kiszámíthatatlan kockázatoknak vannak kitéve. A SegamTes-ETEC valóban innovatív és eredeti megoldást fejlesztett ki az üveg védelmére az ilyen típusú kopástól. Egy vékony (<1 mm) PERLUCOR kerámia bevonat a szélvédő felületén segít ellenállni az ilyen sérüléseknek. Ez a védelem optikai műszerek, például távcsövek, lencsék, infravörös berendezések és egyéb érzékelők számára is alkalmas. A PERLUCOR átlátszó kerámiából készült lapos és ívelt lencsék meghosszabbítják ennek a rendkívül értékes és érzékeny optikai berendezésnek az élettartamát.

A CeramTec-ETEC sikeresen bemutatta a golyóálló üvegajtót és a karcolás- és kőálló védőpanelt a londoni DSEI 2015-en.

Tartós és rugalmas nanokerámia

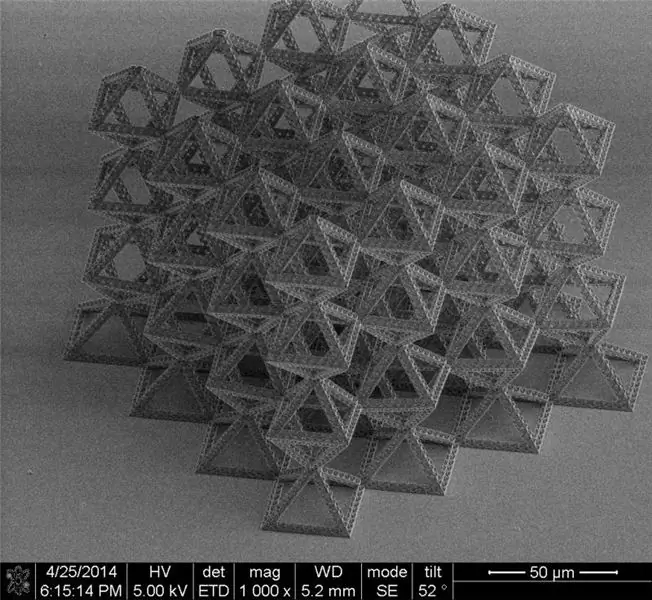

A rugalmasság és a rugalmasság nem olyan tulajdonságok, amelyek a kerámiában rejlenek, de a tudósok egy csoportja, amelyet az anyagtudomány és a mechanika professzora, Julia Greer, a Kaliforniai Műszaki Intézet vezetett, vette fel a problémát. A kutatók az új anyagot "kemény, könnyű, regenerálható háromdimenziós kerámia nanorácsnak" nevezik. Ez azonban ugyanaz a neve annak a cikknek, amelyet Greer és tanítványai publikáltak egy tudományos folyóiratban néhány évvel ezelőtt.

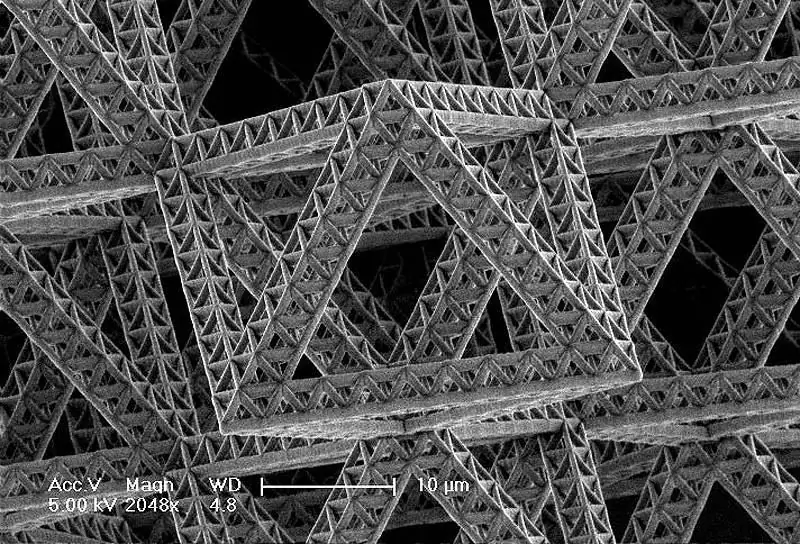

Ami alatta rejtőzik, azt legjobban egy több tíz mikron méretű alumínium -oxid nanorácskocka szemlélteti, elektronmikroszkóppal. A terhelés hatására 85% -kal zsugorodik, és eltávolításakor visszaáll eredeti méretébe. Kísérleteket végeztek különböző vastagságú csövekből álló rácsokkal is, amelyek közül a legvékonyabb csövek voltak a legerősebbek és a legrugalmasabbak. Az 50 nanométeres csőfalvastagsággal a rács összeomlott, és 10 nanométer falvastagsággal visszatért eredeti állapotába - példa arra, hogy a mérethatás hogyan növeli egyes anyagok szilárdságát. Az elmélet ezt azzal magyarázza, hogy a méret csökkenésével arányosan csökken az ömlesztett anyagok hibáinak száma. Az üreges csövek rácsának ilyen felépítésével a kocka térfogatának 99,9% -a levegő.

Greer professzor csapata ezeket az apró szerkezeteket a 3D nyomtatáshoz hasonló folyamat futtatásával hozza létre. Minden folyamat egy CAD -fájllal kezdődik, amely két lézert hajt meg, amelyek három dimenzióban "festik" a szerkezetet, és a polimert olyan helyeken keményítik, ahol a sugarak fázisban felerősítik egymást. A kikeményedett polimer kifolyik a kikeményedett rácsból, amely most a szubsztrát lesz a végső szerkezet kialakításához. A kutatók ezt követően a bevonat vastagságát pontosan szabályozó módszerrel alkalmazzák az aluminium -oxidot az aljzatra. Végül a rács végeit levágják a polimer eltávolítása érdekében, csak az üreges alumínium -oxid csövek kristályrácsát hagyják meg.

Az acél szilárdsága, de súlya olyan, mint a levegő

Az ilyen, többnyire levegőből álló, de acélból kevésbé erős "mérnöki" anyagok potenciálja óriási, de nehezen felfogható, ezért Greer professzor több feltűnő példát is felhozott. Az első példa léggömbök, amelyekből héliumot pumpálnak ki, de ugyanakkor megtartják alakjukat. A második, jövőbeli repülőgép, amelynek kialakítása annyit nyom, mint a kézi modellje. A legmeglepőbb, hogy ha a híres Golden Gate -híd ilyen nanorácsokból készülne, akkor az építéséhez szükséges összes anyagot (a levegőt kivéve) emberi tenyérre lehetne helyezni.

Csakúgy, mint ezeknek a kemény, könnyű és hőálló anyagoknak a hatalmas szerkezeti előnyei, amelyek számtalan katonai felhasználásra alkalmasak, előre meghatározott elektromos tulajdonságaik forradalmasíthatják az energiatárolást és -termelést: „Ezek a nanoszerkezetek nagyon könnyűek, mechanikailag stabilak és ugyanakkor hatalmasak méretű felületeket, azaz sokféle elektrokémiai alkalmazásban alkalmazhatjuk."

Ezek közé tartoznak az akkumulátorok és üzemanyagcellák rendkívül hatékony elektródái, ezek az önálló tápegységek, a hordozható és hordozható erőművek dédelgetett céljai, valamint a napelem -technológia valódi áttörése.

"A fotonikus kristályokat is meg lehet nevezni ezzel kapcsolatban" - mondta Greer. "Ezek a szerkezetek lehetővé teszik, hogy úgy manipulálja a fényt, hogy teljesen el tudja ragadni azt, ami azt jelenti, hogy sokkal hatékonyabb napelemeket készíthet - minden fényt elfog, és nincs visszaverődési vesztesége."

„Mindez arra enged következtetni, hogy a nanoanyagok és a szerkezeti elemek mérethatásának kombinációja lehetővé teszi számunkra, hogy új anyagosztályokat hozzunk létre olyan tulajdonságokkal, amelyeket nem lehetett elérni” - mondta Greer professzor, a svájci Európai Nukleáris Kutatási Szervezet munkatársa. "A legnagyobb kihívás, amellyel szembe kell néznünk, az, hogy miként lehet fokozni és a nanóról a világunk méretére lépni."

Ipari átlátszó kerámia védelem

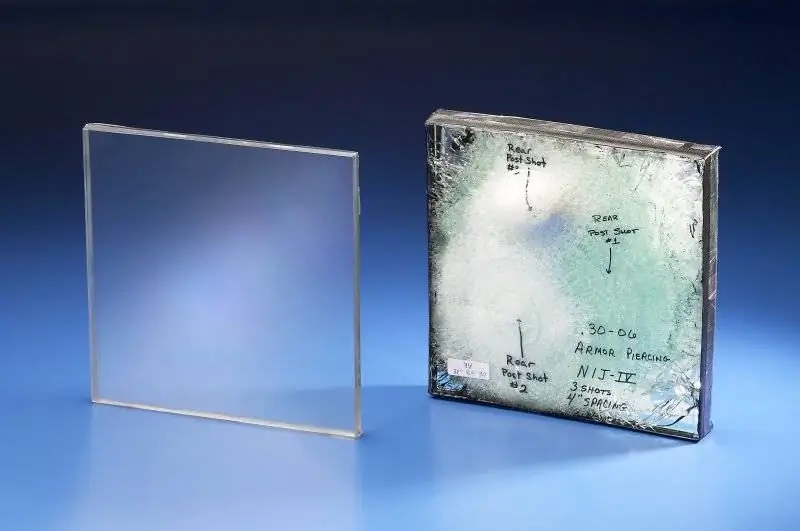

Az IBD Deisenroth Engineering kifejlesztett egy átlátszó kerámia páncélt, amelynek ballisztikus teljesítménye hasonló az átlátszatlan kerámia páncélhoz. Ez az új, átlátszó páncél körülbelül 70% -kal könnyebb, mint a páncélozott üveg, és olyan szerkezetekbe szerelhető össze, amelyek ugyanolyan többütéses tulajdonságokkal rendelkeznek (több ütés ellenállása), mint az átlátszatlan páncélok. Ez nemcsak a nagy ablakokkal rendelkező járművek tömegének drámai csökkentését teszi lehetővé, hanem az összes ballisztikus rés bezárását is.

A STANAG 4569 3. szint szerinti védelmének érdekében a golyóálló üveg felületi sűrűsége körülbelül 200 kg / m2. A három négyzetméteres teherautó tipikus ablakfelületével a golyóálló üvegek tömege 600 kg lesz. Ha ilyen golyóálló szemüveget IBD kerámiára cserél, a súlycsökkenés több mint 400 kg lesz. Az IBD átlátszó kerámiája az IBD NANOTech kerámiájának továbbfejlesztése. Az IBD -nek sikerült speciális ragasztási eljárásokat kifejlesztenie, amelyeket kerámia csempék ("mozaik átlátszó páncél") összeszerelésére használnak, majd ezeket a szerelvényeket erős szerkezeti rétegekre laminálják nagy ablakpanelek kialakítására. Ennek a kerámiaanyagnak a kiemelkedő tulajdonságai miatt lényegesen kisebb súlyú, átlátszó páncéllemezeket lehet előállítani. A hátlap a természetes NANO-szál laminátummal kombinálva tovább fokozza az új átlátszó védelem ballisztikus teljesítményét a nagyobb energiaelnyelés miatt.

Az izraeli OSG (Oran Safety Glass) vállalat, amely reagál a világszerte növekvő instabilitásra és feszültségre, golyóálló üvegtermékek széles skáláját fejlesztette ki. Kifejezetten a védelmi és polgári szektor, a katonaság, a félkatonai, a nagy kockázatú polgári foglalkozások, az építőipar és az autóipar számára készült. A vállalat a következő technológiákat népszerűsíti a piacon: átlátszó védelmi megoldások, ballisztikus védelmi megoldások, további fejlett átlátszó páncélrendszerek, digitális vizuális ablakok, vészkijárati ablakok, kerámia ablakok színes kijelző technológiával, integrált jelzőfényrendszerek, ütésálló üvegpajzsok és végül az ADI repedésgátló technológia.

Az OSG átlátszó anyagokat folyamatosan tesztelik a valós életben: fizikai és ballisztikus támadások visszaszorítása, életek mentése és vagyonvédelem. Minden páncélozott átlátszó anyagot a fontosabb nemzetközi szabványoknak megfelelően hoztak létre.