- Szerző Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:14.

- Utoljára módosítva 2025-01-24 09:26.

Az Iveco MPV a legfrissebb, elsősorban nanotechnológián alapuló IBD Deisenroth védelmi megoldásokat használja

Passzív páncél: Az utolsó gát

A páncélozott járművek burkolata továbbra is acélból készül, amelyhez további páncélkészletek vannak csavarozva. Azonban minél többet tud adni az alaptervezés a ballisztikus és robbanásveszélyes védelem szempontjából, annál magasabb lesz a védelem végső szintje. Ezenkívül, még akkor is, ha olyan aktív védelmi rendszereket telepítenek, amelyek még a megközelítés során is elpusztítják a támadó lövedékeket, a keletkező nagy energiájú töredékek komoly károkat okozhatnak a járműben, ami ismét jó alapvédelmet igényel

A svéd SSAB vállalat a páncélanyagok területén elismert szakemberek egyike, és Armox páncélos acélcsaládja világszerte jól ismert. A család hat különböző típust tartalmaz, az acélminőség megnevezésében szereplő szám az átlagos Brinell keménységet jelzi. Míg a keménység közvetlenül befolyásolja a ballisztikus védelmet, szívósság szükséges a robbantási energia elnyeléséhez - két olyan tulajdonság, amely valójában nem létezhet együtt. A formázhatóság súlyosbítja ezt a konfliktust, mivel a nagy szilárdságú acélok általában kevésbé alakíthatók, és gyakran problémáik vannak a hegeszthetőséggel.

Idővel az SSAB acélok ballisztikai jellemzői fokozatosan javultak: 1990 -ben 9 mm vastagságú Armox 500T acélra volt szükség, hogy megállítsák az M193 / SS92 lövedéket 937 m / s sebességgel, de tíz évvel később az Armox -szal 600T ötvözet, csak 6 kellett a mm leállításához. További tíz év és 4,5 mm Armox Advance ugyanezt teszi, bár a szám már nem éri meg, mivel a keménység meghaladja a Brinell -skálát! A kezdeti 70,7 kg / m2 -ről az SSAB tíz év alatt 47,1 kg / m2 -re, a következő évtizedben pedig 35,3 kg / m2 -re csökkentette a súlyát. Az SSAB szakértői szerint további jelentős csökkenés nem várható, 2020 -ra a valós szám 30 kg / m2. A vállalat K + F részlege inkább a meglévő anyag szívósságának és alakíthatóságának javításán dolgozik, mint a keménységén, különösen azért, mert ma a robbanás a fő veszély. Armox 440T 420-480 HB Brinell acélját a preferált energiafogyasztónak nevezték el, és szívóssága megkönnyíti bármilyen forma, például szilárd aljzat megszerzését. Még a keményebb Armox 500T acélt is, amelynek keménysége 480-540 HB, robbanásvédelmi anyagnak tekintik.

Amint fentebb említettük, az Armox Advanced fő jellemzője a keménység, ezért az SSAB ezt az acélt de facto kerámiának tekinti. Ezért a vállalat határozottan azt tanácsolja, hogy ne formázza vagy hegesztje, mert keménységének megőrzése érdekében nem szabad 100 ° C fölé hevíteni. Ma nagyon nehéz feladat, hogyan lehet a jövőben hasonló szintű védelmet és súlyt elérni formázhatóbb anyagokkal.

Az új páncélos acélok közül természetesen meg kell jegyezni a 2011 őszén bemutatott Super Bainite -t. A brit DSTL Védelmi Tudományos és Technológiai Laboratórium által kifejlesztett új acélt a Tata Steel UK gyártja. Sokkal jobb teljesítményt mutat, mint a hagyományos páncél acél. Ezek a jellemzők nemcsak a kémiai összetétel, hanem a gyártási folyamat következményei is, különösen a levegővel és olvadt sókkal történő hűtéssel végzett hőkezelés. A végtermék kétszerese a hengerelt homogén páncél ballisztikus teljesítményének.

Az Aardvark Perroc dél -afrikai vállalat termékeiben széles körben használja az SSAB Armox 500 acélt. Ez azt mutatja, hogy még ez a nagy keménységű acél is képes nagy mennyiségű energiát elnyelni.

Az SSAB összetett formákat gyárt Armox 440T acéljából, amelyet gyakran „energiafalóként” emlegetnek. Nagyon jól alkalmazható IED -eknek kitett szerkezetekhez. Az SSAB jelenleg azon dolgozik, hogy páncélos acéljait formázhatóbbá tegye.

Az IBD FlexiComp bélés használata lehetővé teszi volumetrikus biztonsági elemek előállítását, csökkentve a gyenge pontok számát a teljes biztonsági rendszerben

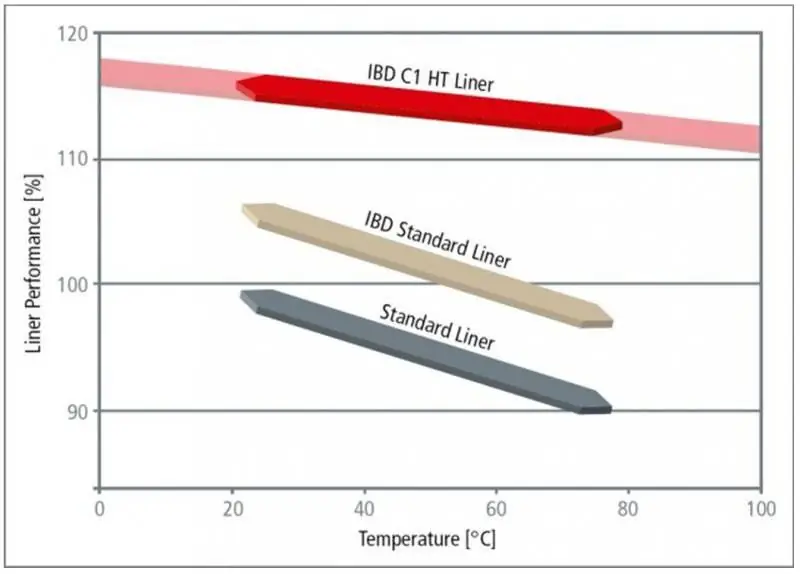

Az IBD bélések jellemzőinek diagramja a hőmérséklet függvényében. A magas hőmérséklet hatása komoly aggodalomra ad okot, amikor a gépeket forró éghajlaton telepítik

2012 decemberében a Lockheed Martin UK és a Surrey -i Egyetem új, egyszerűbb módszert jelentett be a páncélozott járművek védelmének és túlélésének javítására. A tudósok kidolgoztak egy módszert kerámia anyagok kezelésére annak érdekében, hogy javítsák az alumínium -oxid kerámia és a szilícium -karbid kerámiák tapadási szilárdságát egy kompozit hordozóhoz, ami jelentősen növeli a páncél szilárdságát. Ennek a technológiának mindig az Achilles -sarka volt a kerámialemezek rögzítése a hátlapjukhoz. Az eredmények azt mutatták, hogy az új technika javítja a vonóerőt. A tesztek kimutatták, hogy amikor egy 14,5 mm-es páncéltörő gyújtógolyót lőnek ki egy páncéllemezre, az sértetlen marad.

A technológiai fejlesztés továbbra is az IBD Deisenroth Engineering alaptevékenysége, míg a passzív megoldásokat jelenleg a Rheinmetall Chempro szállítja ki, 51% -ban a Rheinmetall Defense és 49% -ban a Deisenroth családé.

Amikor Dr. Ulf Deisenroth kifejlesztette a negyedik generációs páncéltechnológiákat különféle anyagokhoz, a feladat az volt, hogy csökkentse a tömeget, miközben megtartja a védelmi szintet, vagy fordítva, növelje az adott tömeg védelmi szintjét, miközben az új technológiák megtakarítást ígérnek több mint 40%. Ezek a nanoanyagokkal kapcsolatos passzív védelem területén elért legújabb áttöréseken alapulnak, beleértve a nanokristályos kerámiát, a nanometrikus acélt és a nagy szilárdságú szálakat. Acélgyártókkal együttműködve az IBD kifejlesztett nagy szilárdságú nitrogénacélokat, amelyek szinte megegyeznek a hagyományos kerámiaanyagokkal. Ezek az új típusú acélok alkalmazhatók szerkezeti elemekre, miközben még nagyobb súlymegtakarítást érhetnek el, ha a tervezés korai szakaszában használják őket. Ami a nagy szilárdságú szálakat illeti, például az IBD C1 HT Liner, azok jellemzői közel 20% -kal magasabbak, nem csak a standard béléshez képest, de még 10% -kal is magasabbak, mint az IBD más bélései; paramétereik romlása a hőmérséklet emelkedésével szintén lassabb, ami különösen fontos, tekintettel a modern csataterek szélsőséges hőmérsékleteire. Az újonnan kifejlesztett gépeken használt nanoméretű acélokon és nanokerámiákon kívül az IBD új kompozit anyagmegoldásokat is kifejlesztett, amelyek lehetővé teszik a bonyolult ívelt geometriájú elemek előállítását, ami lehetővé teszi a védett terület 100% -os lefedését szinte ballisztikus rések nélkül. Ezt a megoldást különösen az alsó elemek gyártására használják, ahol a legkisebb rés veszélyeztetheti a teljes védelmet.

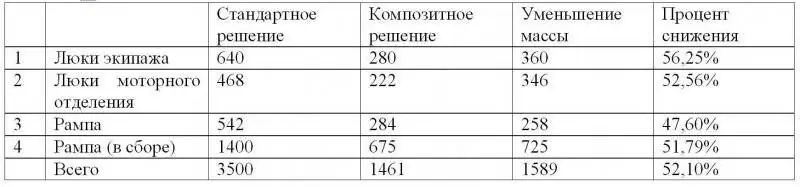

Az IBD sikeres volt olyan nanokompozit laminátumok kifejlesztésében is, amelyek szilárdsága olyan jelentősen megnőtt, hogy helyettesíthetik a gép szerkezeti elemeit, miközben magas szintű ballisztikus védelmet is jelentenek. Alacsony felületi sűrűségük miatt az ilyen szintű védelem összsúlya jelentősen csökken. Ezek a kompozitok az IBD fent említett nanotechnológiai anyagain alapulnak. Speciális kötési eljárásokat fejlesztettek ki, és ezeket szerkezeti anyagokból készült nano -kompozit laminátumok készítésére használják, IBD FlexiComp néven, nagyobb szerkezeti szilárdsággal és ballisztikus teljesítménnyel. 10% -kal kisebb sűrűséggel a standard laminátumokhoz képest, ezeknek az anyagoknak a rugalmassági tulajdonságai kétszer olyan magasak. Ez a nagy szilárdság lehetővé teszi, hogy beépítsék őket a gép tervezésébe, míg a ballisztikus jellemzők lehetővé teszik, hogy megbirkózzon a magas szintű fenyegetésekkel, míg a FlexiComp anyagok jó súlycsökkentési potenciállal rendelkeznek. Használatukat két különböző megközelítésben lehet megtestesíteni. Közvetlen megközelítés, hogy az aknák és az IED -ek elleni védelemként kiegészítő páncélként használják őket a kerékívekben, a sárvédőkben, az aknalemezeknél és a belső padlózatoknál. Térfogatú alkatrészek öntésekor helyettesíthetnek más megoldásokat, például hegesztéssel vagy csavarozással összeállított szerelvényeket. A második megközelítés a kompozit alkatrészek, például nyílások, motornyílások, hátsó ajtók és rámpák integrálása. Ezek a jármű teljes felületének nagy részét teszik ki, és ennek következtében az abszolút súlycsökkenés nagyon jelentős lesz. A STANAG 4569 4. szint esetében ez a súlycsökkentés 1500 kg egy 8x8 -as gépnél (lásd a táblázatot). Ami a gyártási költségeket illeti, az IBD által kifejlesztett eljárások lehetővé teszik kompozit alkatrészek gyártását autoklávok használata nélkül, jelentős költségmegtakarítást biztosítva, különösen a nagy alkatrészek esetében, ezek költsége összehasonlítható a szabványos technológiával előállított alkatrészek költségével.

Ezeket az alkatrészeket jelenleg a Rheinmetall Chempro gyártja, amelynek feladata az IBD Deisenroth Engineering technológiák elsajátítása, gyártási folyamatmá fejlesztése a versenyképes árak elérése, a speciális megoldások továbbfejlesztése és a gépminősítési folyamat követése érdekében. A legújabb fejlett technológiák felhasználásával készült alkatrészek, elsősorban a KMW-Rheinmetall AMPV gépek és az Iveco DV-KMW közepesen védett járművek szállítása 2013 elején kezdődött meg. Világszerte több mint egy tucat eredeti berendezésgyártó kap olyan alkatrészeket, amelyek lehetővé teszik számukra, hogy valóban csökkentsék gépeik súlyát, ezáltal növelve a hasznos teherbírást és az életciklus -költségeket - közölte a Rheinmetall védelmi osztálya.

A Rheinmetall Chempro passzív portfóliója az Amap (Advanced Modular Armor Protection) család különböző verzióit tartalmazza. Ez a család az IBD által kifejlesztett legújabb technológiát használja. Az Amap termékeket általában kombinálva biztosítják a kívánt védelmet a fenyegetések széles skálája ellen. A különböző átlátszatlan termékek között látjuk az Amap-B ballisztikus megoldást, amely védelmet nyújt a kézi lőfegyverek és a közepes kaliberű lőszerek ellen, az Amap-M aknavédelemét, az IED-ek elleni harcra tervezett Amap-IED-t, az Amap-L béléseket, amelyek védik a harcteret. a másodlagos repeszek, az Amap-SC elnyelésével a HEAT lövedékek ellen és végül az Amap-X megoldás, amely véd a városi körülményekre jellemző fenyegetések ellen.

A Lockheed Martin UK és a Surrey Egyetem által kifejlesztett új kötési technológia jelentősen javíthatja a páncélozott járművek, például a Warrior BMP (fent) védelmét

További SidePro-ATR modulok MBT Leopardhoz

Meg kell jegyezni, hogy a Rheinmetall -csoporton belül egy másik vállalat is passzív védelemmel foglalkozik, a Rheinmetall Ballistic Protection GmbH, amely 2013. január 1 -jén kapta meg új nevét. Korábban Rheinmetall Verseidag Ballistic Protection GmbH -nak hívták. A Rheinmetall teljes tulajdonában álló cég a könnyű katonai járművek páncélzási megoldásainak tervezésére és gyártására szakosodott, amelyek olyan anyagokat használnak, mint kerámia, fejlett fémek és speciális szövetek.

Bár a Ruag Defense portfóliójában még mindig vannak megoldások a dinamikus védelemre (aktív reaktív páncélzat), a fogyasztók szemében már nem úgy néz ki, mint egy ultramodern vállalatként, amely képes növelni a közepes és nehéz járművek túlélését. Ebben a tekintetben a svájci cég figyelmét a teljesen passzív megoldások tökéletesítésére fordította, amelyek képesek megbirkózni a kinetikus és alakú töltésekkel. A SidePro-ATR rendszer jóval túlmutat az RPG-7 agresszivitásán, mivel képes kezelni a szimmetrikus forgatókönyvekben használt formatervezett töltéseket, míg az alapváltozat garantálja az 5. szintű ballisztikus védelmet. A SidePro-ATR-t először 2012-ben mutatták be a nyilvánosságnak, Ez a rendszer skálázható, így páncélozott személyszállító járműveken és tankokon egyaránt használható. Alapváltozatában 400 mm vastagságú, tömege pedig összehasonlítható a reaktív oldat tömegével (azaz körülbelül 300 kg / m2). Ez a rendszer a Leopard 2A4 tankra alkalmas. A ballisztikus védelem szintje jelentősen növelhető addig a pontig, hogy a rendszer ellenáll egy 120 mm-es hosszúkás mag ütésének, bár erre vonatkozóan nem szolgáltattak adatokat.

A SidePro-ATR skálázhatósága lehetővé teszi szimmetrikus és aszimmetrikus harci forgatókönyvekben való használatát. A SidePro-KE / IED megjelölés alatt a kinetikus lőszerek és az IED elleni küzdelem másik megoldását a Fennek páncélozott felderítő járművön tesztelték, amely Németországban és Hollandiában áll szolgálatban. A főként kerámiára épülő megoldás célja az első generációs IED -k elleni küzdelem. A különböző színházakban használt új, útszéli bombák ezreket hoznak létre nagysebességű töredékekből, ezért nagyon jó, többütéses karakterisztikára van szükség. Azóta a Ruag finomította a KE / IED rendszert, eltávolodott a kerámiától és nem bővíthető többrétegű zsákokat használt. A 2012 óta elérhető új SidePro-KE / IED megoldás 4 /5 szintű védelmet nyújt a kinetikus fegyverek ellen, és rendkívül magas többütéses teljesítményt nyújt. Feltételezve, hogy az alváz 7 mm -es ballisztikus acélból készül, a 30 mm -es panel biztosítja a szükséges védelmet, és a KE / IED rendszer lehetővé teszi a legkisebb súlygyarapodást, csak a jármű típusától függően. Ez a megoldás több gyártónál is függőben van.

A Ruag véglegesítette a SidePro KE / IED -t. A fotómontázs egy olyan rendszer elemeit mutatja be, amelyek célja, hogy ellenálljanak az új, több töredéket generáló eszközöknek.

A BTR M113 passzív, anti-RPG rendszerrel felszerelt Vasfal az Izrael Military Industries-től, kombinálva a passzív és a rácsos páncélt

A Ceradyne és a Cellular Materials International kifejlesztett egy alsó pajzsot, amely a CMI MicroTruss alumínium méhsejtre épül, amely a robbanás során keletkező energia egyharmadát elnyeli. Az alábbiakban a MicroTruss anyag közeli képe látható.

Súlycsökkentési példa egy 8 x 8 -as géphez IBD FLEXICOMP -ból készült alkatrészekkel

Súly kg -ban

Plasan Sasa továbbra is a passzív foglalási iparág egyik kulcsszereplője. Ezen a területen nem adnak technológiai részleteket, miközben a vállalat aktív a további foglalásokban és az előregyártott épületekben is. A második megközelítés a Navistar MaxxPro Mrap és az Oshkosh M-ATV fejlesztésével történt. "Ez lehetővé teszi számunkra, hogy növeljük a termelést hegesztési ismeretek nélküli munkaerő alkalmazásával, mivel a Lego-stílusú megközelítésünk olyan blokkokon alapul, amelyek minden összetevőt minimális idő alatt összeszerelhetnek"-mondta egy cégforrás. A vállalat több mint kétszáz mérnöke közül néhány olyan új megoldásokon dolgozik, amelyek új anyagok vagy innovatív geometriai megoldások megjelenésének következményei lehetnek. A rendszerszemlélet továbbra is a védelmi ciklus középpontjában áll.

Az IMI a közelmúltban számos passzív és reaktív megoldást fejlesztett ki az IED -k legújabb típusainak ellensúlyozására, beleértve a különböző típusú EFP vagy SFF (Self Formed Fragmentation) „sokk magokat” és a legújabb RPG modelleket. A vállalat passzív vasfal megoldást javasolt, amely fém és kompozitok kombinációján alapul, rácspáncéllal kiegészítve. A szükséges védelmi szinttől függően a vastagság 110 és 150 mm között, a súly pedig 200 és 230 kg / m2 között változhat. A Vasfal jelenleg katonai próbák alatt áll az izraeli hadsereggel.

Az IMI rácsos páncélzatát önálló rendszerként is kínálja. Az L -VAS (Light Vehicle Armor System - páncélozó rendszer könnyű járművekhez) célja a járművek, például a páncélozott személygépkocsik védelme. A súly csökkentése érdekében a rendszer kompozit anyagokon és reaktív elemeken alapul, amelyek minimális energiatartalmú anyagokat tartalmaznak. Ez csökkenti a közvetett veszteségeket, és az anyag típusa elkerüli a szomszédos elemek másodlagos felrobbanásának kockázatát. Az IMI szerint az L-VAS rendszer véd a 14,5 mm-es páncéltörő lövedékek és tüzérségi töredékek ellen is. A rendszert Izraelben teljes mértékben minősítették az M113 APC -nek, és fajsúlya körülbelül 200 kg / m2.

Nehezebb hullámtörő rendszert is kínálnak. Ezt a fémből és kompozit elemeket tartalmazó reaktív páncélt három fő fenyegetés leküzdésére tervezték: RPG, SFF és EFP. Az IMI kiterjedt teszteléseket végzett, és jelenleg minősítéssel dolgozik, hogy 2013 végén megkezdje a 350-400 mm vastagságú és 430-450 kg / m2 tömegű megoldás gyártását.

Ceradyne a passzív foglalás másik fontos szereplője. Mark King, a Ceradyne elnöke szerint az acél továbbra is a foglalási üzletág fő anyaga, amelynek célja a teljesítmény javítása és a költségek csökkentése. "Az Egyesült Államokban a mozgató tényező főként a jármű beszerzésének költsége, nem pedig az élettartama, és ez a frissítések ellen hat" - mondta King a 2012 -es AUSA konferencián. Míg az Egyesült Államokban a hangsúly a mennyiséget, ami megelőzte az európai védelmi rendszerek fejlesztőit az amerikaiakkal szemben. King azonban hangsúlyozta, hogy Amerika jelenleg halad, főleg a robbanásveszélyes alvázvédelemre összpontosítva, mivel a ballisztikus védelmet megoldott problémának tekintik. King pozitívan értékeli az amerikai hadsereg érdeklődését az olyan járművek aljának védelmével kapcsolatos problémák megoldása iránt, mint például a Humvee (csak 20 millió dollár fejlesztésre). Ceradyne egyike azoknak, akik mindenképpen versenybe szállnak a modernizálásukért. A követelmény maximális védelmet és jelentős súlymegtakarítást biztosít a gép teljesítményére gyakorolt hatás csökkentése érdekében.

A Ceradyne kifejlesztett egy MicroTruss megoldást a Cellular Materials International Inc -től (CMI). Ennek a porózus alumíniumötvözet anyagnak a sűrűsége 58 kg / m2, míg az ekvivalens monolit fémoldat 112 kg / m2 sűrűsége. Ez a megoldás abban különbözik, hogy a test "V" szöge mindössze 5 °, ami elegendő a robbanási hullám visszaveréséhez, és tömege 300 kg. A MicroTruss garantálja a robbanási energia akár 30% -ának felszívódását, ami nemcsak korlátozza a személyzet kapszulájára gyakorolt hatást, hanem csökkenti a jármű függőleges mozgását is. Ceradyne nagymértékben részt vesz a Flyer Gen.2 foglalási programjában is, amely a GMV 1.1 különleges műveleti erőinek projektjét célozza meg. A szállíthatóság fenntartása érdekében a V-22, CH-47D és CH-53E helikoptereken, amikor a tömeget és a szélességet bizonyos határokon belül kell tartani, a vállalat kifejlesztett egy készletet, amely B6 (.357 Magnum) szintű ballisztikus védelmet biztosít az ajtók és tető.

A Polaris Defense és az M9 Defense Armor Technology kifejlesztett egy hibrid acél kompozit szerkezeti páncélt, amely jelentősen csökkentheti a Humvee saját súlyát, miközben megőrzi a védelmi szintet. A jobb oldalon látható prototípus saját tömege mindössze 3400 kg, ami csaknem 50% -kal kevesebb, mint a 3. szintű védelemmel rendelkező Humvee.(Vegye figyelembe az autó kerekeit alul)

A védelem arról is szól, hogy egy defektes kerék esetén ne maradjanak a csatatéren. A Polaris Defense nem pneumatikus kerekei lényegesen jobb tartósságot garantálnak a normál gumiabroncsokhoz képest, és ellenállnak a 12,7 mm-es golyóknak. Jelenleg nem csak autókhoz, köztük a Hummer osztályhoz is kaphatók, de most ezeket a kerekeket is fejlesztik a nehezebb Mraps osztályú autókhoz.

Ceradyne szintén részt vesz a tengerészgyalogosok személyzetszállító programjában a Lockheed Martinnal és a Patriával együttműködve a finn Patria AMV -n alapuló tengerészgyalogos járművön. Érdemes megjegyezni, hogy 2012. november 28 -án bejelentették, hogy a Ceradyne -t megvásárolta a 3M Csoport, amely lehetővé teszi, hogy többet fektessen be a K + F -be és az innovatív megoldásokba.

A tervezés és a védelem integrálása nagyon keresett megoldás a könnyű járművek számára. Az AUSA 2012 kiállításon a Polaris Defense bemutatta a Humvee jármű prototípusát, új koncepcióval, amelyet az M9 Defense -szel közösen fejlesztettek ki. A kihívás az önsúly csökkentése a védelmi szint fenntartása és növelése mellett. Ehhez a Polaris-M9 csapata eltávolította az összes páncélt, hogy megvizsgálja a szerkezeti páncél koncepcióját. Ezután mindent eltávolítottak az autóból, csak egy csupasz alváz maradt, majd könnyű hibrid (acél-kompozit anyag) szerkezet került rá. Ez a szerkezeti páncélzat 3. szintű védelmet nyújthat 70 kg / m2 tömeggel, és 83 kg / m2 tömegével képes ellenállni egy 12,7 x 99 mm-es golyónak, bár a Polaris-M9 csoport bízik benne, hogy képesek eléri a 3+ szintet (12, 7 mm-es páncéltörő golyó). A Polaris-M9 megoldás a motort is védi. Míg a standard Hummer páncélozott jármű súlya körülbelül 6350 kg, a javasolt megoldás lehetővé teszi, hogy súlyát 3400 kg -ra csökkentsék. A hibrid szerkezeti páncél nem egzotikus anyagot használ, amely lehetővé teszi a Polaris-M9 csapatának, hogy beszéljenek az új megoldás költségeiről, összehasonlítva a jelenlegi megoldások költségeivel. Ezenkívül ezt az anyagot összetett formákba öntik, így többek között zökkenőmentes V-alakú feneket kapnak. A kívánt forma elérése hidraulikus alakítással történik - ez egy nagy sebességű folyamat, amely segít csökkenteni a költségeket. A Polaris-M9 csapata szerint ez a technológia 40 százalékkal csökkentheti a súlyt.

A Polaris Defense nem pneumatikus kerekeinek bemutatása

A védelmi egyenlet tartalmaz egy másik kifejezést, amely közvetlenül kapcsolódik a mobilitáshoz - a kerék. A Rugalmas technológiák felvásárlását követően a Polaris Defense most nem pneumatikus kerekeket (NPT) kínál. A kerékfogyasztás az egyik legfontosabb logisztikai probléma egy turbinás motorban, és az atomsorompó -szerződés sok esetben segít megoldani. Az afganisztáni különleges műveleti erők parancsnoksága szerint a hagyományos gumiabroncsok megközelítőleg 1300 km -t tesznek meg, míg egy 12,7 mm -es golyóval átszúrt NPT -kerék több mint 8000 km -t képes megtenni, és ezért kiszorítja a pótkerékeket az ellátási láncból, miközben javítja a menetminőséget. Hummer járművekhez már készültek NPT prototípusok. A jelenlegi cél a 7,7 tonnás gép NPT kerekeinek készlete, ami majdnem a JLTV General Purpose változat teljes súlya. A cég képviselői szerint a modellezés azt mutatta, hogy a tömeg elérheti a 18 tonnát, vagyis a kerekek ellenállnak egy Mrap osztályú autónak. A hasznos teher növekedésével a technológia ugyanaz marad, és a vállalat szimulációs programjai nagyon pontos előrejelzéseket tesznek lehetővé. Ami változik, az az anyag, amelynek alkalmazkodnia kell a tömeghez, ami viszont a jövőben még meg kell, hogy jelenjen.